SHAPE Project Ingenieurbüro Tobias Loose:

HPC-Welding: Parallelized Welding Analysis with LS-DYNA

Höchstleistungsrechnung für die Schweißsimulation

mit DynaWeld und den parallelisierten LS-DYNA Solvern

Durchgeführt von Ingenieurbüro Tobias Loose

Projektpartner:

Tobias Loose (Ingenieurbüro Tobias Loose)

Martin Bernreuther; Bärbel Große-Wöhrmann; Jörg Hertzer (HLRS)

Uli Göhner (DYNAmore GmbH)

Kurzfassung

Die Schweißsimulation gewinnt zunehmend Interesse in der Industrie. Insbesondere die Vorausberechnung des Schweißverzuges und die Bestimmung möglicher Maßnahmen zur Verminderung desselben stehen im Vordergrund. In der industriellen Anwendung spielen große Baugruppen oder dickwandige mehrlagige Bauteile dabei eine vorherrschende Rolle. Ebendiese Aufgaben stellen die Schweißverzugsimulation vor die Herausforderung, große numerische Probleme lösen zu müssen. Im folgenden Aufsatz soll aufgezeigt werden, welche Möglichkeiten die Höchstleistungsberechnung bietet, um die Berechnung von Schweißaufgaben zu bewältigen und zu beschleunigen. Außerdem wird vorgestellt, dass kleinen und mittleren Unternehmen mit der Möglichkeit, Rechenleistung auf Anforderung von Höchstleistungsrechenzentren zu beziehen und die Modellerstellung an erfahrene Ingenieurdienstleister zu vergeben, mittlerweile die Technologie der Schweißsimulation offen steht, ohne große Investitionen tätigen zu müssen.

Einleitung

Im Rahmen des PRACE SHAPE Projektes „HPC Welding“ [1] verwendete das Ingenieurbüro Tobias Loose die parallelisierten LS-DYNA Solver, um Schweißstruktursimulationen auf der Cray XC40 „Hazel Hen“ am Höchstleistungsrechenzentrum Stuttgart (HLRS) durchzuführen.

Eine Reihe von Beispielmodellen aus der industriellen Anwendung wurden mit DynaWeld, einem Preprozessor für Schweißsimulation und Wärmebehandlungssimulation, aufgesetzt und auf einer unterschiedlichen Anzahl von Rechenkernen (Cores) berechnet. Der explizite mechanische LS-DYNA Solver wurde auf bis zu 4080 Cores mit deutlichem Skalierungsverhalten ausgetestet. Soweit uns bekannt, ist es das erste Mal, daß eine Schweißstruktursimulation mit dem expliziten LS-DYNA Solver auf 4080 Cores berechnet wurde.

Die praktische Anwendung der Schweißstruktursimulation liegt in der Vorhersage des Schweißverzuges. Ziel der Simulation ist dabei, schon in der Entwurfsphase den Schweißverzug abzuschätzen. Somit kann dieser bei der Konstruktion berücksichtig werden. Weiterhin können mit Hilfe der Simulation sowohl in der Entwurfsphase als auch in der Fertigungsphase Maßnahmen zur Verzugskompensation entwickelt und ausgelegt werden.

Schweißstruktursimulation

Die Schweißstruktursimulation ist eine hochkomplexe Finite Element (FE) Anwendung [2]. Sie erfordert eine feine Netzdiskretisierung im Schweißnahtbereich, sodass in Verbindung mit großen Bauteilen und langen Schweißzeiten lange Berechnungszeiten erforderlich werden.

Höchstleistungsrechnung (HPC = High Performance Computing) in Verbindung mit parallelisierter Berechnung (MPP = massively parallel processors) kann diesem Nachteil abhelfen. Es ist bekannt, dass der Finite Element Code LS-DYNA bei Crash- und Umformanwendungen mit dem expliziten Lösungsalgorithmus eine gute Performance auf Höchstleistungsrechnern liefert. Nach Kenntnis der Autoren wurde bislang ein Performance-Test für Schweißsimulationen mit LS-DYNA noch nicht durchgeführt. Dieses Projekt analysierte die Machbarkeit von Schweißstruktursimulationen mit den parallelisierten LS-DYNA Solvern und deren Performance.

Im Projekt wurde eine Cray-spezifische LS-DYNA Version mpp double precision (I8R8) verwendet. Die verwendete Version, Revision 103287, wurde von Cray unter Verwendung des Intel Fortran Compiler 13.1 mit SSE2 Freigabe kompiliert. Der Extreme Scalability Mode (ESM) wurde verwendet.

Zusätzlich wurde der kommerzielle Preprozessor DynaWeld [3,4] verwendet, um die Schweißsimulationsmodelle für den Solver zu erstellen.

Schweißaufgaben

Die Schweißtechnik umfasst einen großen Bereich unterschiedlicher Schweißnahttypen, Schweißprozesse, Spann- und Zusammenbaukonzepte sowie Bauteilabmessungen und Bauteildimensionen wie beispielsweise: Lichtbogenschweißen, Laserschweißen, langsame Prozesse, Hochgeschwindigkeitsprozesse, dünne Bleche, dicke Platten, einlagige Nähte, mehrlagige Nähte, ungespannte Baugruppen, voll eingespannte Baugruppen, Vorspannung und Vorverformung. Dies soll verdeutlichen, dass es nicht nur eine Schweißstruktursimulation gibt, sondern dass eine große Anzahl an Modellierungstechniken notwendig ist, um alle Varianten des Schweißens abzudecken. Folglich kann Schweißsimulation für das Höchstleistungsrechnen nicht als Generalfall mit einem Einzelmodell untersucht werden. Es müssen vielmehr verschiedene Modellierungsmethoden jeweils einzeln betrachtet werden.

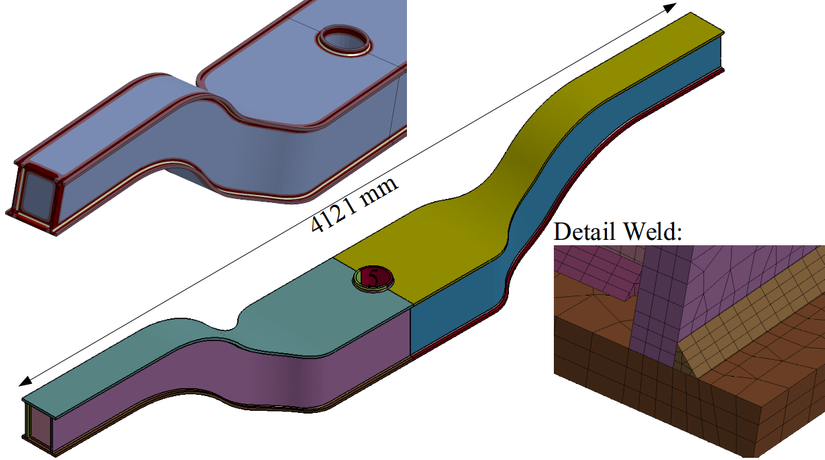

In diesem Projekt wurden diverse repräsentative Modellierungsvarianten der Schweißstruktursimulation mit dem Ziel berücksichtigt, einen möglichst großen Anwendungsbereich abzudecken. Bild 1 zum Beispiel zeigt das Modell eines schutzgasgeschweißten gekrümmten Trägers. Dieses Modell steht für ein komplexes Industriebeispiel mit großen Abmessungen und vielen Schweißnähten.

Bild 1: Modell eines lichtbogengeschweißten gebogenen Trägers

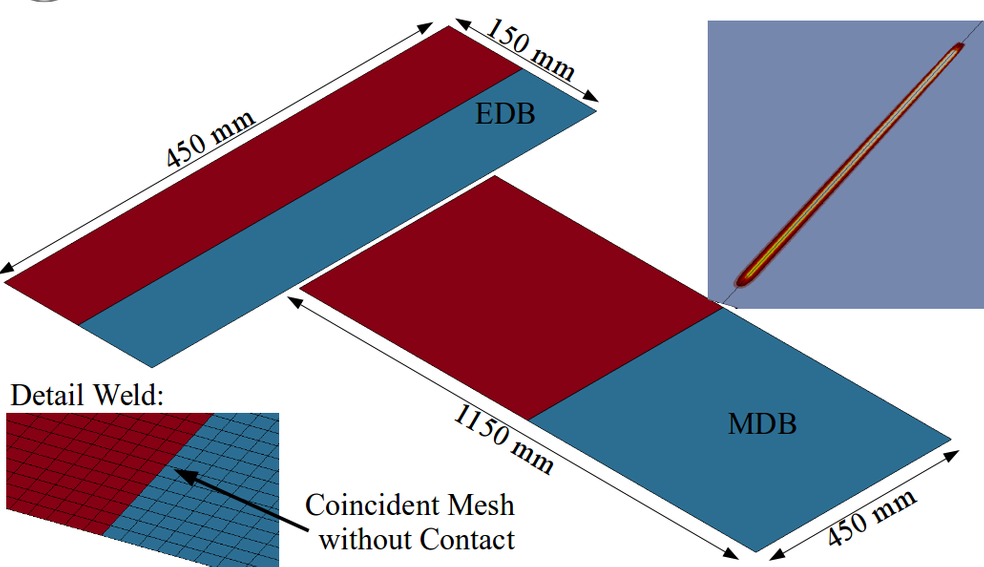

Eine mit einem Hochgeschwindigkeitslaser ohne Zusatzwerkstoff geschweißte Folie aus der Stahlsorte 1.4301 wurde im Projekt als Testbeispiel für die explizite Analyse gewählt (Bild 2). Dieses Beispiel wurde mit 200 000 Schalenelementen (EDB) und einer Million (MDB) Schalenelementen vernetzt.

Bild 2: Modell einer hochgeschwindigkeitslasergeschweißten dünnen Folie

Projektergebnisse

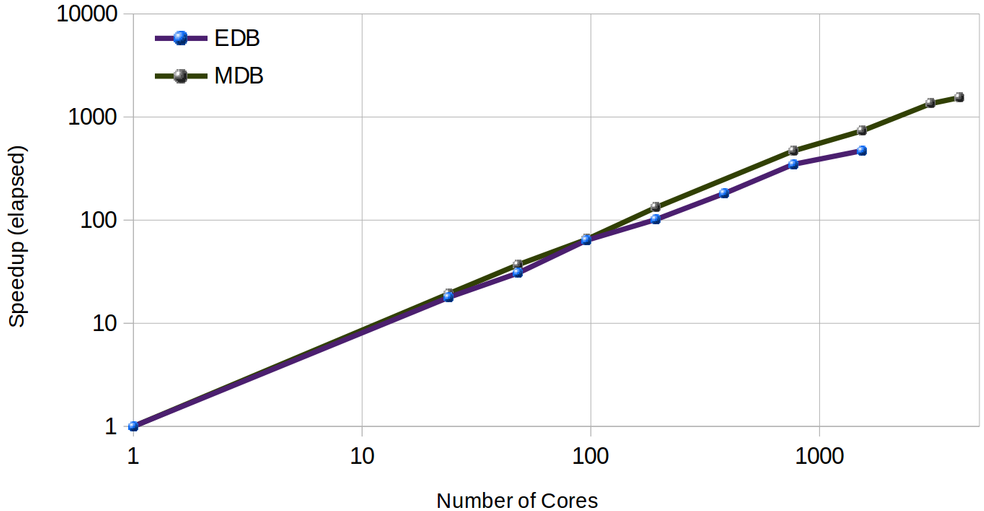

Die Testbeispiele mit expliziter Analyse zeigten folgende Ergebnisse: Das Skalierungsverhalten in doppelt-logarithmisch aufgetragener Skala ist bis zu 4080 Cores linear mit nahezu konstanter Steigung (Bild 3).

Bild 3: Berechnungsbeschleunigung der Gesamtzeit bei expliziter Analyse

Oberhalb 96 Cores weist das Modell MDB mit 1 Millon Elementen eine bessere Skalierung auf als das Modell EBD mit 200 000 Elementen. Dies ist der Tatsache geschuldet, dass die Anzahl Elemente je Core Domain bei MDB größer ist. Betrachtet man die Parallelisierungseffizienz (das Verhältnis aus Berechnungsbeschleunigung und Anzahl Cores), erreicht das größere Modell einen Wert von 0,45 bei 768 Cores und einen Wert von 0,4 bei 4080 Cores.

Ein grundsätzliches Ergebnis des Projektes sind Empfehlungen zur Wahl der Anzahl Cores, um optimale Performance zu erreichen, und die daraus zu erwartende Berechnungsbeschleunigung. Die optimale Anzahl Cores und die zugehörige Berechnungsbeschleunigung hängen von der Modellierungsart ab.

Der grundsätzliche Nutzen, den die Höchstleistungsrechnung der Schweißsimulation bieten kann, ist durch dieses SHAPE Projekt [1] wesentlich besser bekannt und ermöglicht eine genauere Kalkulationsbasis für Dienstleistungsprojekte.

Das Projekt bereitet eine grundlegende Basis für die weitere Forschung und Entwicklung von Schweißsimulationen mit Höchstleistungsrechnung.

Schlussfolgerung

Kleine und mittlere Unternehmen können mittlerweile von den modernen Methoden der Schweißsimulation auch komplexer und großer Schweißbaugruppen profitieren, ohne selbst kostenintensive Rechenanlagen investieren zu müssen. Die erfolgreiche Nutzung von Höchstleistungsrechentechnologie für die Berechnung von Schweißverzügen konnte mit dem vorgestellten Projekt aufgezeigt werden. Mit der Möglichkeit, Rechenleistung zu kaufen und für die Erstellung von Schweißsimulationsmodellen auf erfahrene Ingenieurdienstleister zurückzugreifen, steht diese Technologie heutzutage jedem Schweißbetrieb zur Verfügung.

Danksagung

Diese Arbeit wurde finanziell unterstützt vom PRACE Projekt, teilweise finanziert vom EU Rahmenprogramm Horizont 2020 Forschung und Innovation (2014-2020) unter der Finanzhilfevereinbarung 653838.

Schrifttum

[1] Loose, T. ; Bernreuther, M. ; Große-Wöhrmann, B. ; Göhner, U.: SHAPE Project Ingenieurbüro Tobias Loose: HPCWelding: Parallelized Welding Analysis with LS-DYNA, SHAPE White Paper, 2016, http://www.prace-ri.eu/IMG/pdf/WP220.pdf

[2] Loose, T.: Einfluß des transienten Schweißvorganges auf Verzug, Eigenspannungen und Stabilitiätsverhalten axial gedrückter Kreiszylinderschalen aus Stahl, Dissertation, Universität Karlsruhe, 2007

[3] Loose, T. ; Mokrov, O. ; Reisgen, U.: SimWeld and DynaWeld - Software tools to set up simulation models for the analysis of welded structures with LS-DYNA. In: Welding and Cutting 15, pp. 168 - 172, 2016

© Dr. Loose GmbH, alle Rechte vorbehalten | Impressum | Datenschutz | Rechtliche Hinweise