Goldak Technologies Inc., Dr. Loose und TIME – Technologieinstitut für Metall & Engineering haben in einem gemeinsamen Forschungsprojekt die Vorhersagegenauigkeit der Schweißstruktursimulation aufgezeigt. Dazu wurde eine orthotrope Platte 1200 mm x 600 mm gewählt, auf die zwei Längssteifen und 3 Quersteifen aufgeschweißt wurden [Bild 3]. Die Steifen werden mit insgesamt 17 Heftnähten fixiert. Die Platte wird statisch bestimmt gelagert und an drei Ecken aufgestützt. Die vierte Ecke bleibt frei. Dies ist die Ecke, an der während des Schweißens der größte Verzug entsteht. Die der freien Ecke an der Längsseite gegenüberliegende Ecke wird gefast, damit die Ecken der Platte eindeutig zuzuordnen sind. Während die Heftnähte geschweißt werden, wird die Platte an der mittleren Quersteife an jeder Außenseite mit jeweils einem Stempel unterstützt. Ohne Unterstützung biegt sich die Platte durch Eigengewicht soweit durch, dass ein zu großer Spalt zwischen Platte und Steife entsteht. Nach dem Heften wird die Unterstützung entfernt. Dies führt zu einem Absenken der Platte an der nicht unterstützten Ecke. In der Simulation wird das Entfernen der Unterstützung realitätsgetreu mit abgebildet.

Versuchsaufbau TIME-Platte

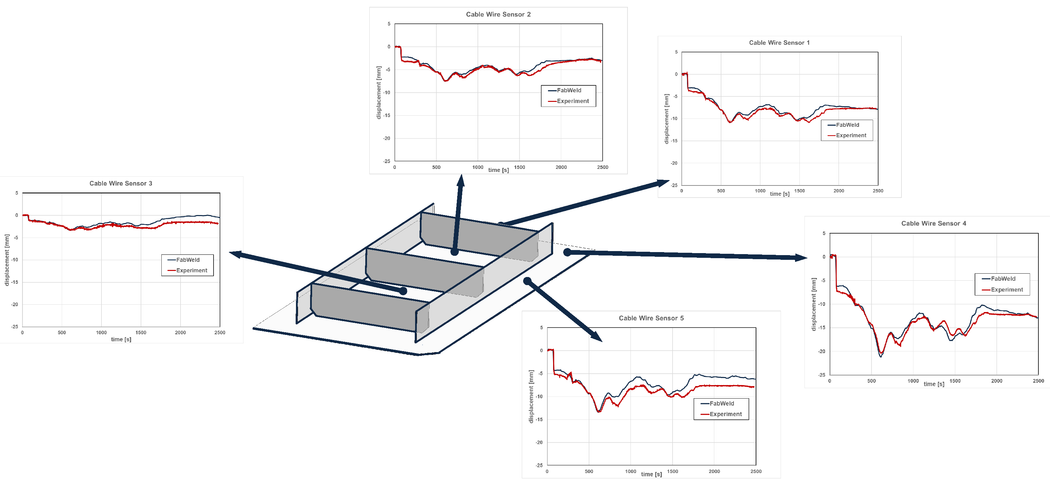

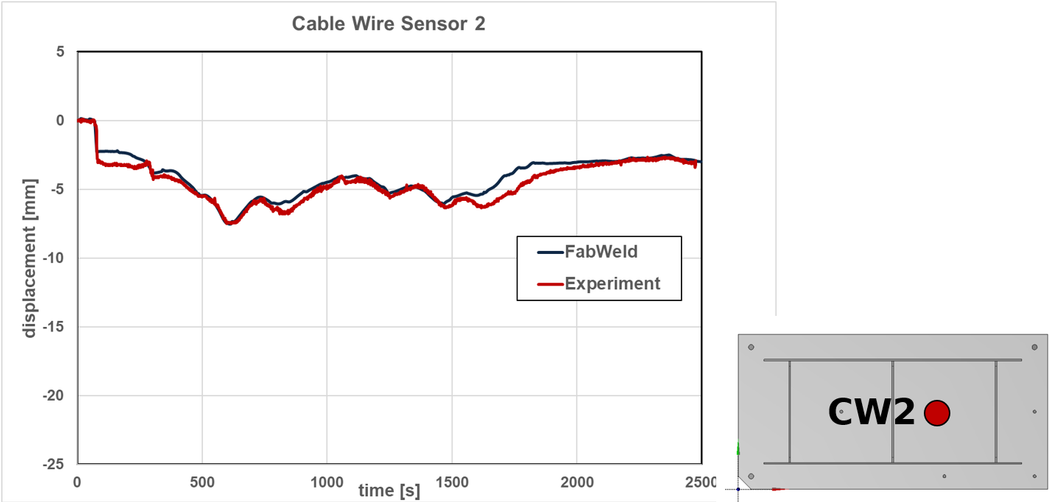

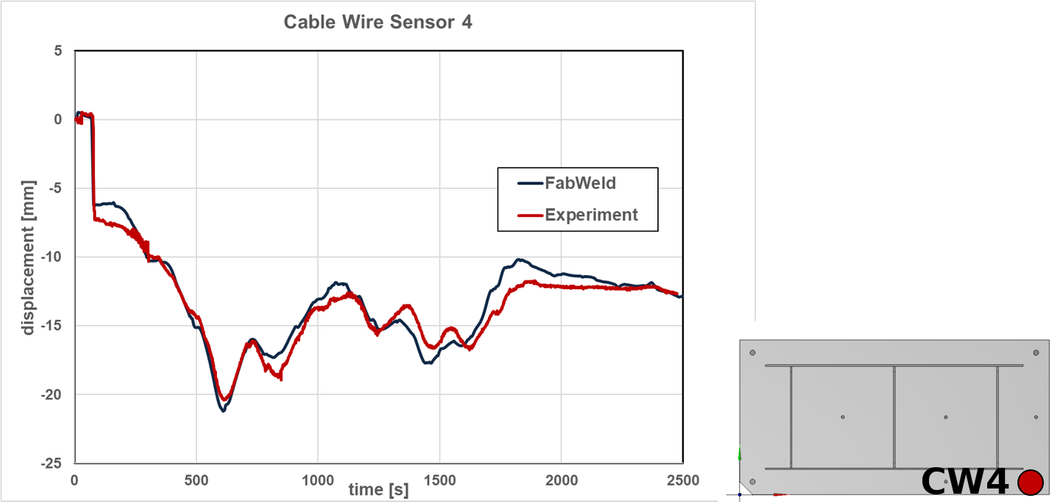

Anschließend werden zunächst die Längsnähte außen, ausgeführt als zweilagige Naht mit 3 Schweißraupen, geschweißt. Alle weiteren 17 Nähte werden als einlagige Kehlnähte ausgeführt. Während des Schweißens werden an fünf Stellen die Bewegungen normal zur Platte mit Seilzugaufnehmern gemessen. An den gleichen Stellen wird der Vertikalverzug aus der Simulation ausgewertet. Bild 4 zeigt das Ergebnis des Validierungsversuches. In den fünf Graphen sind jeweils die mit Seilzugaufnehmer (Cable Wire) gemessenen Vertikalverformungen den berechneten Vertikalverformungen gegenübergestellt. Auf allen Graphen ist erkennbar, dass der Verformungssprung, der durch das Entnehmen der Mittelauflager nach dem Heften entsteht, an allen Punkten durch die Simulation zutreffend abgebildet wird. An allen Stellen wird der Vertikalverzug während des gesamten Schweißvorganges zutreffend berechnet. Die Graphen für gemessenen und berechneten Verzug zeigen eine sehr gute Übereinstimmung. Damit wird belegt, dass die angewendete Berechnungsmethode der Schweißstruktursimulation exakt in der Lage ist das Verformungsverhalten auch während des Schweißens genau nachzubilden. Diese Erkenntnis ist neu, da bislang nur Endergebnisse, also der Zustand nach Schweißen und Abkühlen, zur Validierung verwendet wurden. Um die Schweißstruktursimulation zur Analyse des Schweißens vollumfänglich einsetzen zu können müssen auch die Simulationsergebnisse während des gesamten Prozesses zutreffend sein. Beispielsweise kommt dies zum Tragen, wenn die Spaltbildungen während des Schweißens untersucht werden soll um das Spann- oder Heftkonzept zu überprüfen.

Validierungsergebnis TIME-Platte

Validierungsergebnis TIME-Platte

© Dr. Loose GmbH, alle Rechte vorbehalten | Impressum | Datenschutz | Rechtliche Hinweise